当数字孪生技术在水库中投射出“平行世界”,当农污检测装备在田野间自主“把脉问诊”,当智慧水厂让每一滴水拥有“全生命周期档案”,当排水管网智能感知设备在地下编织“神经网络”——水务环保的智能化浪潮正奔涌而来。从水源地到水龙头,从城市管网到乡村沟渠,我们正以智慧化勾勒“水清岸绿”的新生态图景。

成都环境集团公众号推出【环境“智”路】专栏,带您穿透技术表象,见证数字赋能如何让传统水务“破茧成蝶”,探秘科技创新如何为生态文明注入“硬核动能”。

近年来,各行业积极拥抱数字经济浪潮,国有企业更应主动把握数字经济发展机遇,结合自身业务特性和优势,通过数字化与行业发展、企业战略、经营管理等方面的深度融合,成为推动数字化智能化升级的“排头兵”。

在“资源化、能源化、低碳化、智慧化”转型战略引领下,成都环境集团排水公司以智慧化转型为抓手,聚焦污水处理核心工艺,全力推进自动药剂投加系统联调,在第四再生水厂构建“工艺闭环+设备闭环”全流程自动化控制体系,为城市水环境治理注入科技动能。

破局

从“单点控制”到“系统联动”

重构工艺控制逻辑“系统联动”

传统污水厂的自动化控制多局限于单设备闭环,预处理段、生化段、深度处理段各自为战,难以实现全流程协同优化。

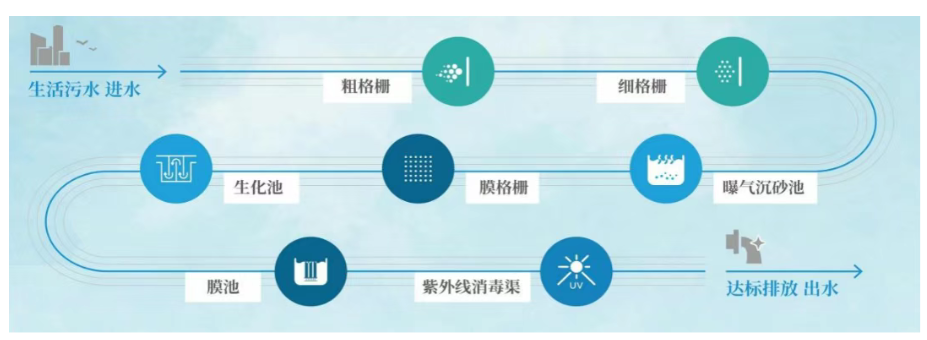

排水公司技术管理信息化团队以“全局视角”破解难题,围绕“工艺闭环+设备闭环”核心目标,历时5年攻坚,开发出覆盖进水→回流→曝气→排泥→加药五大核心环节的智能控制系统,实现从“设备独立运行”到“全流程智能联动”的跨越。

工艺流程图

“过去调节曝气,全靠经验。现在系统能根据水质数据自动调整,精准度比人工操作提升30%以上。”技术负责人王文浩介绍,这套系统不仅整合了分散的设备数据,更通过算法模型将工艺参数与设备运行深度耦合,让污水处理真正迈入“数据驱动”新阶段。

硬核

五大智能控制系统

打造污水治理“精准引擎”

01进水水量自动分配

通过搭建进水提升泵智能控制逻辑,实时联动膜系统产水量、生化池液位、格栅液位等关键参数,实现进水流量的动态分配。“就像给水厂装了‘智慧调度员’,无论进水负荷如何波动,系统都能自动调整泵组运行,确保各处理单元高效协同。”形成动态平衡,让每一滴水“各得其所”。

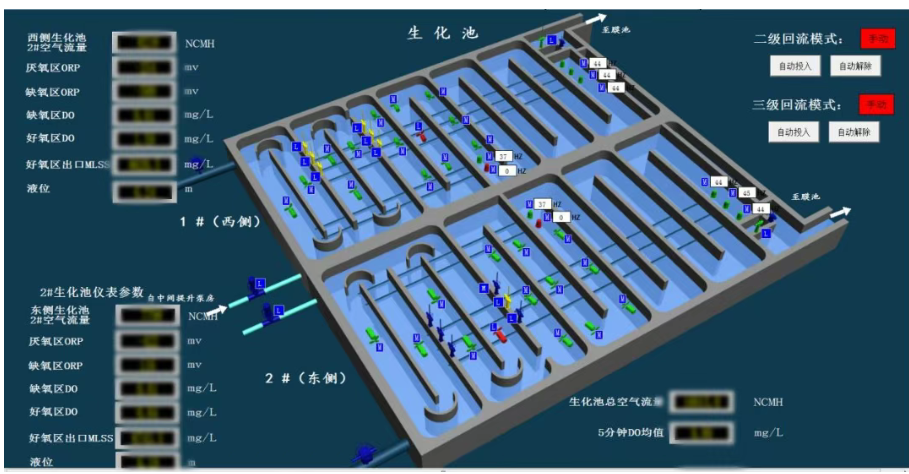

02多级回流自动控制

引入决策树算法,依据进水流量结合工况回流比例,自动调节回流污泥量,实现“进水-回流”精准配比,让污泥回流从“人工估算”变为“数据决策”,避免了传统经验操作导致的处理效率波动。

03精确曝气系统

升级引入“前馈+PID+决策树+模糊算法+反馈”五重闭环控制逻辑。通过联动生化池硝氮、氨氮实时数据,构建“以硝氮为主、氨氮为辅”的智能生产调控模式,使生化池溶氧稳定性提升30%~40%,曝气能耗显著降低。

04排泥自动控制

以脱水机污泥浓缩量控制排泥时间、排泥量,依据泥位、污泥浓度等指标进行系统补偿控制,实现污泥排泥-浓缩全流程拉动式控制。

05加药控制系统

针对药剂投加的“过量浪费”与“不足超标”难题,根据正磷酸盐、总氮等指标动态调整加药浓度。“以前加药靠‘看表调阀’,现在系统能预判水质变化,提前调整投加量,药耗降低的同时,出水稳定性大幅提升。”

自动化控制系统界面

成效

数据驱动

污水处理“智理”新升级

全流程自动化控制体系投用后,第四再生水厂实现多项关键指标突破。

稳定性提升

生化系统运行风险降低,出水水质持续稳定达标。

能耗优化

电耗、药耗显著下降,为“低碳化”转型提供坚实支撑。

管理升级

减少对人工经验的依赖,为“少人无人水厂”建设奠定基础。

“从‘人盯池’到‘数管池’,这套系统不仅是技术的革新,更是管理模式的重塑。”技术负责人表示,未来将持续深化“智能+污水治理”融合,以数字化转型驱动高质量发展,为集团“四化”战略落地贡献更多实践经验。

夜幕下的第四再生水厂,电脑屏幕上数据流不断跳动,智能控制系统正守护着每一个处理环节。这场静默的“技术革命”,正让污水治理更智能、更精准、更高效,为守护碧水清流注入源源不断的“智慧动力”。

成都市第四再生水厂全景

编辑:徐冰冰

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 13521061126