为促进行业交流进步,便于行业同侪互学互促,推动中国环境产业转型升级。E20环境产业圈层特推出《水务行业优秀案例汇编》,汇集了近150例案例,涉及村镇污水治理、工业废水治理、工业园区废水治理、水环境治理、市政污水管网、再生水回用、污泥处理处置等领域。

项目名称:阿朗台橡(南通)化学工业有限公司迁出长江1公里安全环保提升项目-年产4万吨丁腈橡胶装置迁建技改项目废水预处理及中水回用和脱盐水成套装置工程EPC总承包合同

推荐单位:江苏久吾高科技股份有限公司

参与环节:工程总包/设备材料供应

项目所在地:江苏省南通经济技术开发区海亚18号

项目概况

阿朗台橡(南通)化学工业有限公司的迁出长江1公里安全环保提升项目是一个重要的环保和产业升级项目。该项目是为了响应长江大保护国家战略,配合化工园区沿江一公里的安全环保提升改造规划,将工厂从南通经济技术开发区化工北区迁至南区,同时将丁腈橡胶年产能从3万吨提升至4万吨。新厂位于南通经济技术开发区化工南区(东方大道以西,海亚路以北),距离长江沿岸超过2公里,占地面积约133.2亩。本项目污水站占地约10亩地,项目涉及的废水主要包括生产废水和生活废水,采用 EPC 总承包模式,新建一座含:60m³/h的废水生化处理装置、75m³/h的中水回用装置、60m³/h的脱盐水装置及配套的附属设施。

本项目旨在利用成熟可靠的污水生化处理技术使得工业废水实现达标排放标准,亦可作为中水回用原水,利用先进的膜分离技术实现水资源回收最大化,减少对新鲜水源的依赖,减少水资源浪费,同时满足生产所需的脱盐水供应,助力企业可持续发展。优化水资源配置,环节水资源短缺,减少废水排放,保护水生态环境,推动行业节水减排,实现经济与环境双赢,推动社会可持续发展。

示范意义

一、绿色环保生产示范

1、水资源高效利用:项目通过“双膜系统为主体 ”中水回用和脱盐水装置,显著降低新鲜水资源的取用量,展示了化工企业在水资源循环利用方面的高效实践,为面临水资源短缺问题的企业提供了可借鉴的节水模式,引导行业提高水资源利用效率。同时也降低了废水排放量,减少对生态系统的影响,促进生态系统的良性循环。保护了水生态环境,也推动了行业节水减排,降低了碳排放,实现了经济与环境效益的双赢。这种高效的水资源利用模式为化工行业及其他用水大户提供了可借鉴的经验,对促进社会可持续发展具有重要意义。

2、深度污染防治:

减少水体污染:本项目先进的废水生化预处理技术,通过“水解+A/A/O+MBR”生物降解,以及“除硬+混凝+沉淀”物化分离等多种手段,有效去除废水中的有机物、氨氮、悬浮物等污染物,大大降低了污染物的排放指标,减轻对长江及周边水体的污染负荷,有助于保持沿岸居民的饮用水安全和生态环境健康,为推动绿色发展提供了重要支持。

减少大气污染:本项目工业废水含有挥发性有机物和有害气体,通过生化处理可减少这些物质的排放,少量废气收集之后进入RTO焚烧,RTO技术通过高温氧化,将VOCs分解为二氧化碳和水,净化效率可达99%以上,进而也大大降低了Pm².5和PM10的生成,减少了二次污染,除了VOCs,RTO焚烧还能有效处理废气中的其他有害成分,如硫化物、氮氧化物等,减少其对大气环境的污染。通过减少有害气体排放,项目所在区域的大气环境质量得到提升,远超国家和地方的空气质量标准。

减少危废处置量:污泥脱水后并采用低温干化技术进行减量化,污泥体积可减少80%以上,低温干化技术通过降低污泥的含水率,使污泥中的有害物质更难迁移和扩散。减量化的污泥更便于后续处理和处置,整个处理过程密闭运行,减少了污染物的外溢和扩散,都充分降低了对环境的压力,同时,低温干化过程不会使污泥中的有机物分解产生有害气体,减少了对大气环境的污染。低温干化技术采用了热泵或热回收系统,能源利用效率更高,减少了温室气体排放。减量化的污泥减少了运输过程中的能源消耗,进一步降低了碳排放。

本项目在废水、废气、污泥处理与生态保护方面都取得了成功经验,为化工企业减少环境污

染、实现绿色生产提供了切实可行的范例。

二、社会责任履行示范

社区友好发展:迁出长江 1 公里,减少对周边社区居民的环境污染风险,提升居民生活质量。同时,企业与社区积极沟通互动,解决居民关切,构建了良好的企社关系,为企业如何在发展中兼顾社区利益、促进社会和谐提供了示范。

助力区域发展:为当地学生提供实践机会,推动职业培训发展,带动基础设施完善和公共服务提升,展示了企业在促进区域教育、就业和社会发展方面的积极作为,激励更多企业承担社会责任,参与地方建设。

三、行业转型发展示范

产业升级引领:通过迁建技改提升丁腈橡胶产能与质量,稳定市场供应,带动上下游产业协同进步,为化工企业实现技术升级、优化产业布局提供了参考,推动行业向高端化、绿色化转型。

EPC 总承包模式推广:项目采用的 EPC 总承包模式,整合设计、采购、施工等环节,实现高效管理与资源优化配置,为化工项目建设提供了高效、规范的工程实施范例,有助于提高行业项目建设的整体水平和效率。

综上,项目不仅是企业履行社会责任的重要体现,更是推动工业绿色发展、实现可持续发展的重要手段。通过技术创新、生态效益、经济效益和社会效益的多方面示范,这些项目为其他企业提供了宝贵的经验和参考,为我国的生态文明建设和“双碳”目标的实现做出了积极贡献。

项目亮点介绍

(1)实施效果

本项目充分响应长江大保护国家战略,配合化工园区沿长江一公里的安全环保提升改造规划,通过技术创新、高效处理、环境效益、经济效益和社会效益的多方面亮点,通过先进的处理工艺,大幅削减废水中污染物,确保废水处理后达到国家和地方的严格排放标准,保护受纳水体,中水回用和脱盐水装置,实现中水的高效回用,减少新鲜水资源的使用量,同时降低废水排放量,体现了循环经济的理念,该项目削减了对长江及周边水体污染,有力保护水生态与土壤环境,间接助力温室气体减排,改善区域生态景观与空气质量。不仅解决了工业废水处理难题,还推动了行业的可持续发展。

(2)社会效益

该项目作为行业内先进的环保示范项目,为其他丁腈橡胶生产企业提供了可借鉴的技术和管理经验。不仅减少了废水排放和污染物排放,改善周边生态环境,提升居民生活质量。项目的成功实施为当地创造了就业机会,同时推动了相关产业的协同发展。带动了基础设施完善,提升公共服务;提升了企业形象,支持公益事业,全方位推动当地社会发展与进步。为行业内先进的环保示范工程,为其他企业提供了可借鉴的经验 ,推动整个行业向绿色低碳转型。

(3)生态效益

通过先进的废水预处理技术,减少污染物排放,确保废水在排放前达到国家和地方的严格环保标准,减少对受纳水体的污染,改善流域水体的水质状况,保护水生生态系统。废气收集焚烧技术也大大减少有害气体排放,项目所在区域的大气环境质量得到提升,远超国家和地方的空气质量标准;并通过污泥减量化措施减少土壤污染;并通过中水回用和脱盐水生产,减少对新鲜水资源的依赖,缓解区域水资源短缺问题。项目作为区域生态保护的重要一环,有助于守护长江等重要生态屏障,推动区域生态系统的可持续发展。通过资源循环利用,减少废弃物排放,提升资源利用效率,助力循环经济,并采用“源头减量、过程控制、末端再生”的绿色生产模式,推动丁腈橡胶生产过程的绿色转型。

项目技术工艺/装备简介

(1)技术工艺/装备名称

1)技术工艺:

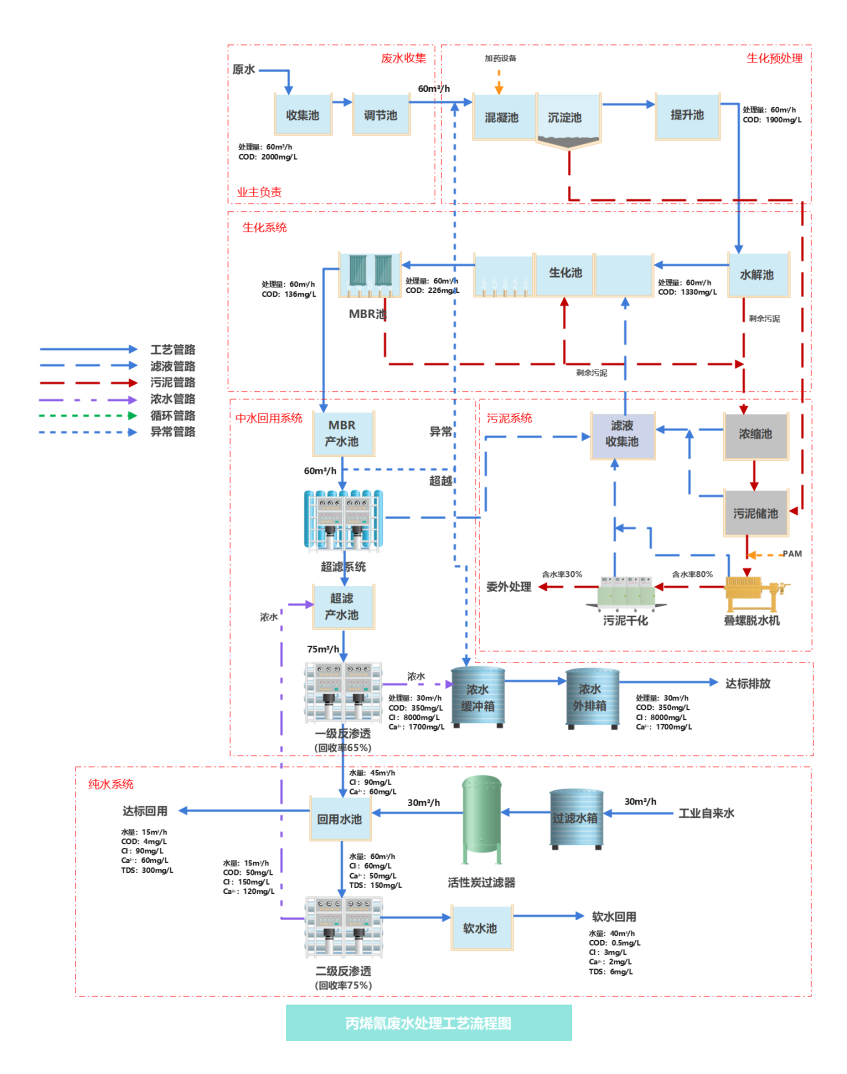

废水预处理工艺:除硬+混凝沉淀+水解+A/A/O+MBR,达标排放/中水回用。

中水回用工艺:UF+一级RO,产水回用/制脱盐水,浓水排放。

脱盐水工艺:活性炭过滤器+二级RO,产水回用,浓水回前端。

废气处理工艺:集气罩+风机+RTO焚烧,达标排放。

污泥处理工艺:污泥浓缩+叠螺脱水机+低温干化及,含水率30%以下委外处理。

2)装备名称:

60m³/h的废水生化处理装置、75m³/h的中水回用装置、60m³/h的脱盐水装置及配套的附属设施。

①废水生化预处理装置:1套混凝沉淀设备、2套生化处理设备、8套MBR撬装膜架(2205)及配套1套产水、反洗系统、1套污泥处理及干化设备、1套废气处理装备、以及6套加药装备。关键技术:工艺包设计,配套土建提资、施工调试。

②中水回用装置:2套超滤膜撬装设备、2套8040反渗透膜摄装设备1(镜像)(2205)(酸洗)、以及6套加药装备(带控制箱)(cPvc);关键技术:工艺包设计,集成撬装、配套土建提资、施工调试。

③脱盐水装置:2套8040反渗透膜摄装设备2(镜像)(304)(酸洗)、以及6套加药装备(带控制箱)(cPvc);关键技术:工艺包设计,集成撬装、配套土建提资、施工调试。

(2)工艺/装备原理

1)技术工艺及装备原理说明如下:

工业生产废水进入系统前端收集系统,确保调节池出水水质等于或优于设计进水水质,温度在25-35℃之间,泵送至污水站,保证系统稳定运行。

调节池出水泵送至混凝沉淀系统,通过投加双碱除硬,出水再投加混凝剂及絮凝剂,混凝沉淀主要是物化污泥,含水率相对较低,且较容易脱水,直接泵送至污泥储池暂存,与后续浓缩后的生化污泥混合,统一处理。

经过预处理后的废水进入泥膜混合水解酸化池,水解出水自流进入A2O生化池,A2O出水通过MBR有效截留污泥,并通过回流形式,构建生化系统,提高污泥浓度,确保生化负荷,使得出水达标,MBR出水进入膜回用系统。

MBR剩余污泥排放至浓缩池,进一步减低含水率,后泵送至污泥储池,有混凝沉淀物化污泥混合,泵送至污泥脱水装置,通过叠螺脱水机将含水率降至80%,再通过污泥低温干化装置,进一步将含水率降至30%,实现污泥减量化,减少污泥委外成本。浓缩池上清液及脱水机滤液、干化机蒸发出的物料冷凝液进入滤液收集池暂存,在泵送回系统前端混入原水重新处理。

MBR 产水进入中水回用系统,产水首先泵送至超滤系统进行预处理,拦截大颗粒悬浮物等,对后续反渗透起到保护作用。超滤产水暂存在超滤产水箱,浓水、反洗水就近排至滤液收集池;

超滤产水暂存后泵送进入反渗透,回收率65%,反渗透产水暂存在回用水箱,反渗透浓水暂存在浓水箱,反渗透浓水检测达到排放标准后排放;反渗透产水一部分通过回用水泵输送至用水点。

市政新鲜水经活性炭过滤后作为纯水系统补充水,暂存于反渗透产水箱,充分混合后,泵送至活性炭过滤器,预处理出水后进入二级反渗透系统进一步脱盐处理,二级反渗透产水暂存在脱盐水箱,根据要求,配置提升泵,以界区外1m处与发包方对接,浓水回流至超滤产水罐,重新进入中水一级反渗透系统。

2)装备原理:

废水预处理装置

除硬及混凝沉淀:通过双碱化学反应,反应降低钙离子浓度,有效减少对污水设备及中水膜的结垢影响。再投加混凝剂PAC、絮凝剂PAM,利用胶体颗粒的吸附作用,混凝形成大颗粒悬浮物,在利用重力沉淀作用,使废水中的悬浮颗粒在重力作用下沉降,与水分离,去除较大颗粒的杂质,并有效降低悬浮颗粒物浓度,保证生化系统污泥活性。

水解池:通过脉冲配水及组合填料的池型,可提高水解池内泥水混合效果,从而提高池内污泥活性,提高污泥量,使得水解反应剧烈,将高分子难降解有机物水解成小分子易降解有机物,从而提高系统可生化性,并同时可将将有机氮转化为氨氮。

A/A/O生化池:利用厌氧释磷,好氧吸磷作用除磷或控磷;利用好氧硝化,缺氧反硝化实现脱氮;利用各池不同优势菌种的增殖同化作用消耗碳源,实现除碳。

MBR膜池:MBR膜组件(中空纤维膜)安装在生物反应池中,利用膜的微孔结构实现固液分离。膜的孔径远小于微生物和悬浮固体的尺寸,因此可以截留污泥和大分子有机物,通过负压抽吸产水,使出水水质清澈透明。

污泥处理装置:叠螺脱水及低温干化设备,叠螺机工作原理是利用螺旋挤压和叠片结构实现污泥的浓缩、脱水和自清洗。低温干化设备工作原理是利用除湿热泵系统和对流热风干燥技术,通过低温热源将污泥中的水分蒸发并排出,从而实现污泥的干化。

中水回用装置

UF膜分离:超滤膜分离技术是利用具有微孔结构的半透膜,在一定的压力作用下,使水和小分子溶质通过膜孔,而将大分子溶质、悬浮颗粒、胶体、细菌和病毒等截留在膜表面或膜孔内,从而实现溶液的净化和分离。

RO膜分离:RO膜的工作原理是利用半透膜的选择性透过性,在压力作用下,使水分子通过膜,而将溶解在水中的盐分、有机物、微生物等杂质截留在膜的另一侧,从而实现水的净化和分离。

脱盐水装置

活性炭过滤器:核心原理是利用活性炭的吸附性能,去除水中的有机物、异味、色素、重金属等杂质。

RO膜分离:RO膜的工作原理是利用半透膜的选择性透过性,在压力作用下,使水分子通过膜,而将溶解在水中的盐分、有机物、微生物等杂质截留在膜的另一侧,从而实现水的净化和分离。

(3)工艺/装备特点

装备特点:

废水预处理装备

高效性:能快速去除废水中的悬浮颗粒、胶体和部分有机物等污染物,为后续处理减轻负荷,确保出水水质稳定,满足后续处理单元的进水要求。

稳定性:设备结构坚固,运行稳定可靠,可适应化工废水水质、水量的波动,能长期连续运行,减少故障停机时间。

操作简便:自动化程度较高,配备先进的控制系统,可实现远程监控和自动操作,降低人工操作强度和难度,便于日常管理和维护。

中水回用装备

膜技术先进:采用抗污染反渗透膜等先进膜材料和技术,如构建高交联度的抗污染层,提高膜的亲水性、荷电性及抗污染能力,延长膜使用寿命,降低运营成本。

水质优良:可有效去除水中的有机物、细菌、病毒和盐分等杂质,使中水水质达到较高标准,满足生产回用要求,实现水资源的循环利用。

系统集成度高:将生物处理、膜分离等多种工艺集成于一体,占地面积小,可在有限空间内实现高效处理,同时减少了各处理单元之间的连接管道和设备,降低投资成本和运行风险。

脱盐水装置

脱盐率高:运用反渗透等技术,可深度去除水中的各种盐分,使产出的脱盐水纯度高,满足化工生产对水质的严格要求,如采用的反渗透膜脱盐率可达 99% 以上。

适应性强:可处理多种水源,能根据不同的进水水质和生产需求,灵活调整运行参数和工艺流程,确保脱盐水质量稳定。

节能降耗:采用先进的节能技术和设备,如优化的泵组、能量回收装置等,降低设备运行过程中的能耗,减少生产成本。

(4)应用工业领域

石油化工领域、橡胶工业领域、精细化工领域、电子工业领域、食品饮料工业领域等。

(5)工艺/装备流程图

(6)项目部分案列照片

编辑:黄延丽

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 13521061126