天然浓缩胶生产废水处理初探

天然橡胶产业是海南省的支柱产业之一。据2000年统计,海南省橡胶树种植面积占全国种植面积的2/3,干胶产量占全国干胶产量的3/4。全省天然橡胶加工厂有89家,每年排放生产废水约为1659528万m3、COD排放总量约为9957.2万t/a,给海南的水环境造成了巨大的压力。在“一控双达标”期间,经过冶理,所有天然胶加工厂生产废水均实现了达标排放。但天然橡胶的种植面积和产量仍在逐年增长。因此,总结和完善天然橡胶废水治理经验,真正实现生态化资源化治理,使之符合生态省建设要求,按照“清洁生产”的标准,重新审视传统工艺,降低原材料和能源消耗,改革创新,使橡胶产业符合循环经济发展模式,是非常必要的。

在“一控双达标”期间,海南一家大型农场橡胶加工厂,为了治理浓缩胶生产废水,对生产工艺进行了改革,在原生产工艺流程中增加了胶清脱氨工艺,把以往的完全末端处理改为积极的与前处理相结合的复合工艺,并采用了以“生物塘”为主的后处理工艺。此次尝试不但减轻了后处理负荷,而且还降低了生产成本,给该厂带来了直接的经济效益,值得推广应用。笔者参与了这家胶厂废水处理工程的前期工况调研、设计、施工及验收全过程,现将其整理发表。

1 工况调研

1.1 生产工艺流程和废水的产生

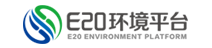

天然胶水在采集的同时需加入起保鲜作用的氨水,运到橡胶加工厂后,通过化验再加入氨水使之达到0.03%的含氨量,经浓缩分离,浓乳为产品浓缩胶,分离出的稀胶水为胶清。胶清中含有部分橡胶,为了回收这部分橡胶,需对胶清进行加酸絮凝,即加入3倍于氨含量的硫酸,使胶清在凝胶槽内固化。凝胶过程被分离出的水称为凝胶废水。固化后的胶漂在水面,脱水烘干后即为胶清胶。工艺流程如图1:

从图1可看出,整个生产过程产生三种废水:浓缩胶车间冲洗废水、凝胶车间凝胶废水和压胶废水、杂胶废水。在生产过程中,由于前加氨保鲜,后加酸絮凝,因此浓缩胶车间所排放的设备冲洗和地面冲洗废水均为含氨废水;胶清胶生产过程排放的凝胶废水和压胶废水,均为酸性废水。由于在生产过程排放的废水含有残存的氨和酸,造成生产车间充斥刺鼻难闻的气味,含酸废水并带有一定的腐蚀性。

1.2 水质水量分析

根据生产现场考查及采样化验分析,该厂生产废水的水质水量情况见表1。

由于天然胶乳的产量受大自然诸多因素的影响,产量和水量变化很大,但副产品胶清胶与浓缩胶的产出比例基本上是稳定的。因此水质水量分析取产量的峰值,取CODcr的加权平均值,设计处理水量则取峰值。

表1 废水水质水量情况

废水名称 日均排水量(m3/d) CODcr

(mg/L) NH3-N

(mg/L) pH CODcr总量

(kg/d) 浓缩胶车间冲地废水 103 56 20 - 5.77 离心机冲洗废水 81 3500 120 8 283.5 凝胶槽废水 50 15190 1899 4.5 759.5 压胶机下废水 10 18900 1520 4 189 杂胶废水 104 1574 79 6.4 163.7 日合计 348 - - - 1401.5 年合计 76560(m3/a) - - - 308330(kg/a)

1.3 废水处理设计思想

(1)废水处理工艺按生态工程学的设计思路,以回收和再利用为主导思想,尽可能减少材料和能源的消耗,节省工程投资,减少消耗过程所产生的污染,并使企业获得直接的经济效益。

(2)废水处理系统应是一个生态循环系统及生产系统(回收系统),不能只是一个污染末端处理系统。

(3)浓缩胶生产过程中氨的消耗很大,由于氨的挥发属无组织的自由挥发,不仅污染环境,而且还严重影响工人的身体健康。因此,应当尽可能减少氨水的用量并加强控制生产过程中氨的挥发。

根据以上设计思想,决定将浓缩胶车间产生的胶清,在流送到凝胶车间的过程中,增加一道脱氨工序,把胶清中的氨吹脱出来加以回收,不但使氨得到了回收再利用,同时也减少了下道凝胶工序的用酸量。

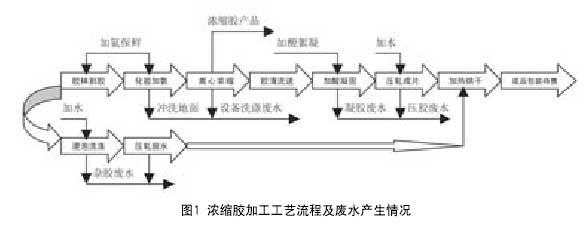

2 浓缩胶生产及废水处理工艺流程(见图2)

从图2可以看出,浓缩胶车间产生的含氨废水和凝胶车间产生的酸性废水全部流入橡胶回收池中。废水在回收池中停留三天,以酸碱中和反应促进残胶的絮凝,使大部分残存的橡胶在这里被回收。

图2 生产工艺及废水处理工艺流程

3 胶清脱氨机理

氨在液相中是以NH4+和游离氨(NH3)保持平衡状态而存在的,采用物理吹脱的方法使氨从液相传递到气相,实际上是一个解吸过程。但由于其溶液并不是水,而是高分子树脂—天然胶水,因此一般常规的脱氨设备难以做到。根据胶清脱氨相关文献的介绍并结合实际情况,自行研制了胶清脱氨专用设备—脱氨塔,其脱氨率可达70%。

根据浓缩胶车间胶清的发生量,脱氨塔设计处理量为60T/d。脱氨塔采用转蝶离心布洒胶清,在塔体内形成超重力场,从而实现气液两相逆方向充分接触;高速旋转的多级转蝶使胶清形成液幕,在超重力场中气液两相高速湍流,强化了传质过程,提高了脱氨效率。

脱氨塔内设有十级转盘和十级固定盘。胶清从塔顶

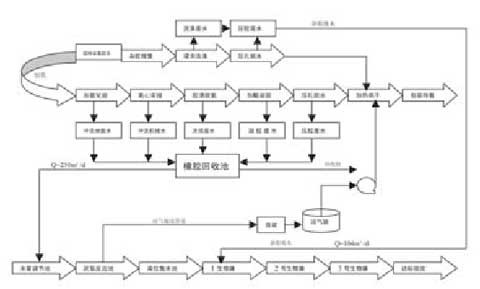

第一级转盘跌下,高速旋转的转盘产生的离心力,将胶清甩向塔壁,然后从塔壁跌落到固定盘,从固定盘再跌落到第二级转盘。如此跌落十次,最后跌落到塔底出塔。与此同时,鼓风机把空气由塔底送入,空气和胶清逆方向自下而上充分接触,氨被吹脱出来。含氨废气离开脱氨塔后,被送入吸收塔中,废气中的氨用清水吸收到水中,作为吸收液的水可循环使用,当水中含氨量达到10%时,便可以用于胶乳保鲜之用。吸收塔采用常规填料塔,吸收液采用清水循环使用。由于胶清脱氨塔处理的对象是具有很强粘附力的高分子树脂,既便是在强超重力场中,如果有死角,仍会发生粘附。因此,在其结构设计方面要充分考虑到这一特点。脱氨工艺流程见图3。

4 厌氧生物技术的应用和实践

4.1 厌氧反应器的设计

在工况调研期间采取的混合水样,在实验室做了生物化学甲烷势(BMP)实验,实验表明:500mL废水大约产1L沼气,这说明每立方米废水可产沼气2m3;沼气中甲烷含量为54%,表明COD被100%降解。

应当说明的是,该实验尽管采用的是混合水样,但所接种的污泥是国外某市污水处理厂的厌氧污泥。实际调试运行时,污泥来源成了难以解决的问题,污泥量不足,浓度低,影响了厌氧效果。

4.2 厌氧反应器的结构

厌氧反应器设计为两个,串联运行。但在施工过程中却做成了一个,虽然容积不少,水力停留时间没变,但单级运行和两个串联运行的效果是不会一样的。反应器中采用了“塑料鲍而环”作填料,其效果明显不如“吊挂式弹性填料”,前者挂膜需要很长一段时间,且挂膜不牢固,这些也影响了厌氧效果。

4.3 沼气的贮存和利用

产生的沼气采用了PE塑料沼气袋(德国进口)贮存,其造价是传统钟罩式沼气贮柜的1/3,缺点是不能承压。贮存在沼气袋中的沼气经加压后送入橡胶烘干窑中助燃,从而节约了燃料资源。

5 生物塘的设计

该厂设计的生物塘分为三级,均引种了水浮莲,第一级生物塘填料床以碎砖瓦块为填料,不仅扩大了生物菌的固着基,而且效果好、投资省、挂膜快。

生物塘以浮叶植物风信子(水浮莲)处理污水,利用其悬浮于水中的发达根系,扩大微生物的固着基,增加污水中分解有机质的微生物数量和种类;植物利用太阳能进行光合作用,吸收与转化污水中原有的或有机质分解产生的氨、磷等营养盐与二氧化碳;光合作用产生的一部分氧,通过根系释放到水中,促进水中污染物的氧化分解,从而成为不耗电能的污水处理厂。但需注意的是要控制水浮莲的生长面积,使其不超过生物塘水面的1/2。

该厂设计的生物塘,水力停留时间为15天,通过检测,COD的去除率在92%以上,NH3-N去除率为89%。

6 技术经济分析

6.1 技术指标

该项目的排放监测结果见表2。

新增的胶清脱氨工序,经监测脱氨率为50%~70%。由于在脱氨塔工程中出现了一些失误,致使从操作到脱氨效果均受到一定的影响,否则,脱氨率可稳定在70%。

表2 排放监测结果

分析项目采样点 CODcr(mg/L) SS

(mg/L) pH 进水口 9500~10500 660 4~5 出水口 128.88 141.0 6.3 去除率(%) 98 79 -

6.2 效益分析

(1)胶清脱氨效益

按日处理60t胶清计算,每日可节约0.354t硫酸,按年运行240天、硫酸1.5元/kg计算,每年可减少用酸量约8.5万kg,年可减少生产成本约12.74万元。

(2)氨回收效益

氨从胶清中吹脱出来后,可用水回收下来。按每天可回收126kg纯氨计算,每年则约为3.02万kg,每kg按1.5元计算,每年可创经济效益4.54万元。

(3)胶回收效益

干胶产出率为98%,这意味着还有2%的干胶流失在水中;这2%的残胶经废水处理系统处理后回收率可达90%以上,以此计算,每年可回收橡胶90t,每吨回收胶按150元计算,每年可创经济效益1.35万元。

(4)沼气效益

根据监测数据,厌氧生物反应器进水COD为9500~10500mg/L,取其平均值10000mg/L,总处理负荷为2500kgCOD/d;通过厌氧反应,70%的COD转化为生物能,可产沼气875m3/d。根据物理常数,1m3沼气的热值相当于1kg优质煤,以煤价计算,每年可创经济效益约7.35万元。仅就上述显性经济效益,每年约可收益25.98万元。

7 结论和建议

7.1 结论

(1)该工程应用生态工程学设计理念,把浓缩胶废水作为一种资源,采取分层多级回收再利用,取得了良好的效果,符合可持续的循环经济发展模式。

(2)该工程不仅采用了以“生物塘”为主要处理技术的后处理工艺,也采用了“胶清脱氨”的前处理工艺。这是橡胶废水处理技术的一次工艺性突破(省略了曝气工艺环节),也是浓缩胶生产工艺的新的改革。

(3)工程运行实践证明,在浓缩胶生产过程中,增加“胶清脱氨”工序,不仅使胶清中的氨得到了回收再利用,同时也大大减少了凝胶工序的用酸量,降低了生产成本,产生了直接经济效益。

(4)实践证明,浓缩胶废水和胶清胶废水合并再次絮凝,必须给予充分的停留时间,才能把废水中的残胶最大限度的回收下来。这样既可减少废水中的悬浮物,又减少了后处理负荷;同时,资源得到了有效回收,产生了可观的经济效益。

7.2 建议

(1)“胶清脱氨”工艺应当在生产浓缩胶的企业中得到大力推广。

(2)天然橡胶加工废水的处理,应当采用生态工程学设计理念,由于胶厂排放的废水含有胶林生长所需要的氨,故废水中的残胶得到充分回收后,废水应用于灌溉胶林。应根据茆智院士的《橡胶灌溉》理论,制定出科学的灌溉制度,并在农垦系统加以推广。

(3)在天然橡胶加工行业中,大力推广清洁生产管理,改变恶臭气体管理失控的现状,尤其是浓缩胶生产车间,变氨气的自由挥发为有组织排放,并加以回收,这样不但改善了生产环境,,同时也回收了生产原料—氨。

Preliminary Explanation on Control of Wastewaters Producesby Natural Concentrated Gum

HENG Shi-ji

(Hainan Society of Environmental Sciences, Haikou Hainan 570204, China)

Abstract: The article introduces the production process and wastewater treatment works of reformed concentrated gum by taking one rubber processing plant of large-sized farm in Hainan Province as an example.

Keywords: natural concentrated gum; deamination of colloidal liquid; bio-pool; economic bene?ts

论文搜索

月热点论文

论文投稿

很多时候您的文章总是无缘变成铅字。研究做到关键时,试验有了起色时,是不是想和同行探讨一下,工作中有了心得,您是不是很想与人分享,那么不要只是默默工作了,写下来吧!投稿时,请以附件形式发至 paper@h2o-china.com ,请注明论文投稿。一旦采用,我们会为您增加100枚金币。